Avant qu’une palette prenne la route, vous avez certains points importants à vérifier. La stabilité, la répartition du poids, la manière dont les cartons s’emboîtent… tout cela détermine la sécurité du transport et, souvent, la rentabilité de l’expédition. Le plan de palettisation n’est donc pas qu’un schéma technique : c’est la base d’une logistique efficace.

Bien conçu, il optimise l’espace, protège les marchandises et simplifie le travail des caristes comme des chauffeurs. Mal pensé, il entraîne des pertes de temps, des avaries et des surcoûts évitables. Il est bien un véritable outil de performance.

Alors, comment élaborer un plan de palettisation fiable, adapté à vos produits et à vos contraintes de transport ? Ce guide vous accompagne pas à pas pour vous aider à palettiser mieux et transporter plus sereinement.

Qu’est-ce qu’un plan de palettisation ?

Le plan de palettisation, aussi appelé schéma de palettisation ou modèle de palettisation, est un document visuel qui montre comment disposer les colis ou cartons sur une palette.

Son objectif : déterminer le mode d’empilage optimal selon plusieurs paramètres : dimensions et poids des colis, taille et résistance de la palette, contraintes de manutention et règles de stabilité pendant le transport.

Un plan complet présente généralement :

- une vue de dessus et de profil de la palette,

- le nombre de couches de cartons empilés,

- le type de motif utilisé (bloc, brique, croisé, soleil…),

- ainsi que le poids total et la hauteur finale de la palette.

Ce schéma devient alors un outil de référence pour tous les acteurs de la chaîne logistique : préparateurs, caristes, responsables d’expédition et transporteurs.

Plan théorique et plan opérationnel : entre modèle et réalité

Vous imaginez bien que dans la pratique tout ne se passe pas toujours comme prévu.

Un plan de palettisation conçu sur ordinateur n’intègre pas forcément les petites irrégularités du quotidien. D’où la distinction entre le plan théorique et le plan opérationnel.

Le plan de palettisation théorique est un modèle calculé ou simulé, souvent établi à partir de données parfaites. Il vise avant tout l’optimisation maximale de l’espace, sans prendre en compte les imprévus du terrain : tolérances dimensionnelles, déformations d’emballages ou gestes humains.

Le plan de palettisation opérationnel, lui, s’adapte à la réalité. Il prend en compte :

- les variations de format entre colis (quelques millimètres suffisent à déséquilibrer un empilement) ;

- la déformation des emballages sous charge ;

- les contraintes d’accès des chariots, de filmage ou de banderolage ;

- les exigences de sécurité pendant le transport.

Ce plan peut donc s’écarter légèrement du modèle théorique, sans perdre de vue l’objectif : la solidité et la fiabilité du chargement.

Des contraintes d’optimisation qui varient selon les secteurs

Tous les secteurs d’activité n’ont pas les mêmes priorités.

Par exemple, dans l’agroalimentaire, les plans doivent respecter des normes d’hygiène, de traçabilité et parfois de température.

Dans l’industrie (métallurgie, automobile, chimie…), la priorité reste la stabilité mécanique et la sécurité du transport.

Pour la grande distribution ou l’e-commerce, l’enjeu principal est l’optimisation du volume et de la rotation : permettre le cross-docking sans reconditionnement, accélérer la mise en rayon ou la livraison finale, etc.

Chaque plan de palettisation résulte ainsi d’un compromis entre sécurité, ergonomie et rentabilité, ajusté aux produits et aux contraintes logistiques de chaque entreprise.

Pourquoi le plan de palettisation est-il essentiel en logistique ?

Un bon schéma de palettisation est un vrai levier d’efficacité logistique. Il influence directement le coût, la sécurité et la performance du transport.

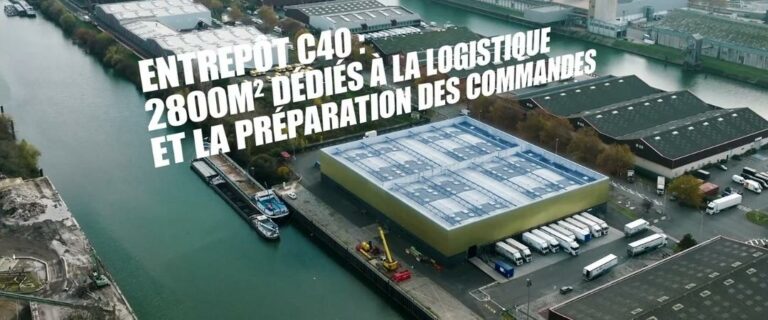

Optimiser chaque centimètre disponible

Dans les entrepôts comme dans les camions, chaque mètre cube compte.

Un plan de palettisation bien conçu permet de remplir l’espace au maximum, sans dépasser les hauteurs autorisées ni compromettre la stabilité des charges.

Les colis s’emboîtent harmonieusement, les couches sont régulières, et la palette garde sa forme tout au long du trajet. Résultat : davantage de marchandises expédiées en un seul chargement, moins d’espace perdu, et un entreposage plus rationnel.

Sécuriser les marchandises pendant le transport

Un empilement réfléchi, un poids bien réparti, un filmage adapté : autant d’éléments qui protègent les produits contre les chocs, les glissements ou les déformations.

Une palette stable limite les risques de chute de cartons, d’écrasement ou d’avarie.

Gagner du temps à chaque étape

Le plan de palettisation ne profite pas qu’au transport : il simplifie aussi le travail logistique.

Les préparateurs savent exactement comment disposer les cartons, les caristes gagnent en rapidité au moment du chargement, et les réceptions sont plus fluides.

Chaque opération devient plus prévisible, plus standardisée, donc plus efficace.

Réduire les coûts de transport

Cette optimisation a ainsi un impact direct sur les coûts. Moins de trajets nécessaires pour expédier le même volume, c’est moins de carburant consommé, moins d’heures de conduite et moins d’usure du matériel.

En augmentant le taux de remplissage des camions, le plan de palettisation permet de réduire le coût unitaire de transport tout en améliorant la productivité des équipes.

Chaque palette devient ainsi plus rentable : elle occupe l’espace de manière optimale, se manipule plus facilement et limite les pertes liées aux avaries.

Pour les entreprises qui expédient régulièrement de gros volumes, ces gains s’additionnent rapidement et représentent une économie logistique significative.

Contribuer à un transport plus responsable

En remplissant mieux les véhicules et en limitant les trajets, la palettisation participe à réduire l’empreinte carbone du transport.

Moins de kilomètres parcourus pour la même quantité de marchandises, c’est aussi moins d’émissions de CO₂.

Bien palettiser, c’est donc transporter mieux, plus sûr et plus responsable.

Mais pour construire un plan fiable, encore faut-il bien connaître les types de palettes disponibles et leurs caractéristiques.

Les bases à connaître avant de construire un plan de palettisation

Avant d’établir un plan de palettisation, il faut maîtriser quelques notions de base.

Les types de palettes les plus utilisés

En Europe, deux formats de palettes dominent la majorité des flux logistiques :

- La palette Europe (EUR/EPAL), mesurant 1200 × 800 mm, est le standard le plus répandu. Elle s’adapte facilement aux rayonnages, aux camions et aux chaînes de conditionnement automatisées.

- La palette industrielle, légèrement plus large (1200 × 1000 mm), est privilégiée pour les produits encombrants ou les charges lourdes.

À côté de ces standards, on trouve aussi des demi-palettes et des palettes spécifiques, adaptées à certains secteurs (pharmacie, boissons, cosmétique, etc.) ou à des formats particuliers de colis.

Les charges maximales et la répartition du poids

Chaque palette possède une capacité de charge maximale à ne pas dépasser.

Deux critères sont à surveiller :

- le poids unitaire des colis, qui doit être compatible avec la résistance du plancher ;

- le poids total de la palette, qui ne doit pas excéder la limite fixée par le fabricant ou par les règles de transport.

Mais au-delà du poids global, c’est surtout la répartition des masses qui compte. Une charge trop lourde sur un côté peut déséquilibrer la palette et compromettre sa stabilité pendant la manutention ou le transport.

Les types de conditionnement

Cartons, caisses, sacs, fûts, big-bags… chaque type d’emballage influence la manière de palettiser.

Un carton rigide se superpose facilement, tandis qu’un sac souple ou un fût cylindrique demande un empilage croisé ou l’ajout d’intercalaires.

Le conditionnement détermine donc le mode d’empilage, mais aussi le choix du filmage ou du cerclage nécessaires à la stabilité de l’ensemble.

Les règles de stabilité à respecter

Une bonne palettisation repose sur quelques principes simples :

- placer les charges les plus lourdes en bas, pour abaisser le centre de gravité ;

- empiler les produits les plus légers ou fragiles en haut ;

- maintenir une symétrie dans la disposition, pour équilibrer le poids ;

- veiller à un centrage parfait de la charge sur la palette, afin d’éviter tout basculement.

Ces règles de bon sens assurent la cohésion de l’ensemble et facilitent la manipulation.

Une fois ces bases maîtrisées, on peut concevoir un plan de palettisation cohérent et sûr, à la fois conforme aux normes logistiques et adapté à la réalité du terrain.

Comment construire un plan de palettisation efficace ?

Étape 1 : recenser les dimensions et le poids des colis

Avant tout, il faut connaître précisément les dimensions, le poids et la forme de chaque colis.

Ajoutez à cela leur fragilité, leur compatibilité entre produits et leur sens de pose obligatoire (utile pour les liquides ou les denrées alimentaires). Ces informations orientent directement la disposition sur la palette.

Étape 2 : choisir le bon format de palette

Le format se sélectionne selon le type de produit et le mode de transport.

L’essentiel est que la palette supporte la charge et s’intègre aux circuits de manutention et de stockage prévus.

Étape 3 : Définir les contraintes logistiques

Avant de modéliser la palette, il faut intégrer les contraintes liées :

- à la manutention (transpalette, chariot élévateur, convoyeur automatique) ;

- au transport (limite de hauteur ou de poids par véhicule ou conteneur) ;

- au stockage (palettes gerbables, rayonnages, zones de froid).

Ces paramètres évitent les ajustements de dernière minute qui compliquent les expéditions.

Étape 4 : définir le mode d’empilage

Le choix du motif dépend du type de colis et de la stabilité recherchée :

- en colonne pour des cartons rigides et identiques ;

- en quinconce ou alterné pour mieux répartir la charge.

Le but est d’obtenir un ensemble compact, sans déformation ni vide excessif.

Étape 5 : stabiliser la charge

Une fois la configuration validée, on pense à sécuriser la palette.

Faut-il prévoir des intercalaires antiglisse, des cornières, un film étirable bien tendu ou un cerclage solide ?

Le maintien doit être suffisant pour résister aux chocs et aux vibrations pendant le transport.

Étape 6 : réaliser le schéma de palettisation (logiciel ou croquis technique).

Le plan final doit indiquer :

- la disposition des couches,

- la hauteur totale et le poids global,

- les zones de levage sécurisées,

- et les informations logistiques (codes, étiquettes, traçabilité).

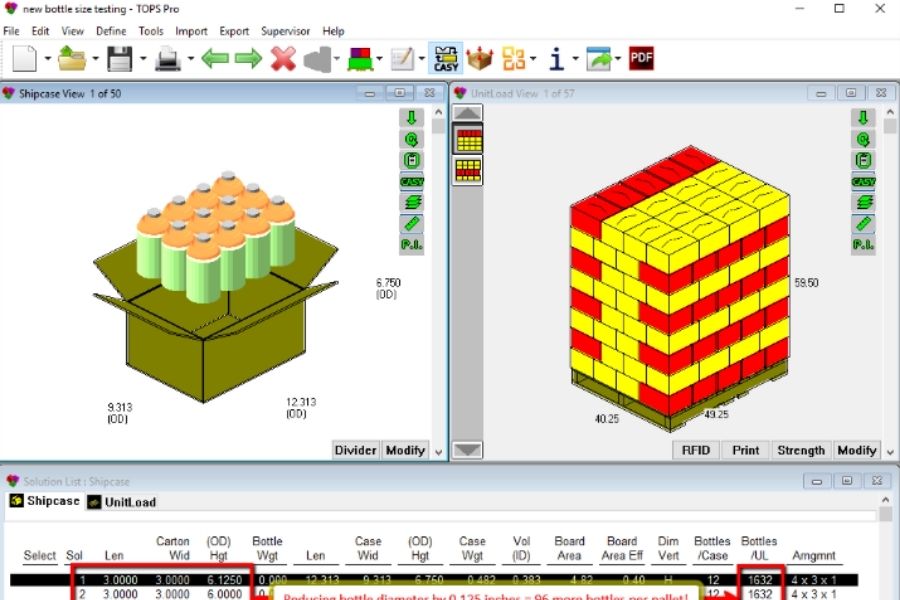

Les logiciels spécialisés permettent d’automatiser ces calculs et d’exporter des schémas clairs pour les équipes de production ou les transporteurs.

Les outils et logiciels pour créer un plan de palettisation professionnel

Les logiciels de palettisation sont un véritable gain de temps.

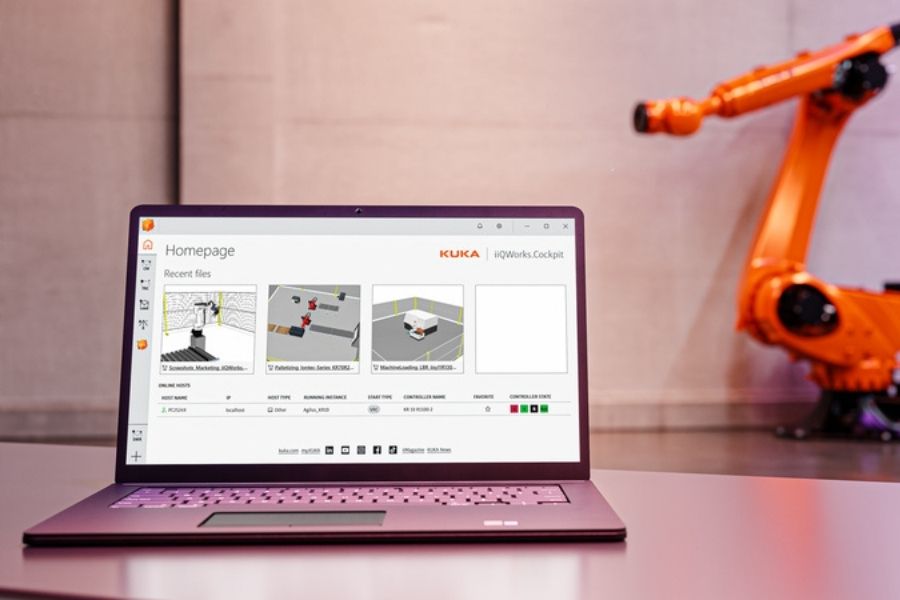

Ils peuvent calculer automatiquement la stabilité des charges et proposer une visualisation 3D. Certains s’intègrent aussi aux systèmes logistiques existants.

Les principaux logiciels professionnels

- Cape Pack (Esko) : référence mondiale dans l’industrie de l’emballage. Il analyse la productivité, optimise la répartition des colis et s’intègre directement dans les ERP.

- TOPS Pro : permet de créer des plans multicouches détaillés avec calcul de taux de remplissage et export vers les robots de palettisation.

- KUKA.FlexPal : outil intuitif en glisser-déposer, intégré aux robots KUKA, pour concevoir et simuler des séquences de palettisation automatisées.

Les solutions intégrées aux WMS, TMS ou ERP

De nombreux logiciels de gestion logistique incluent aujourd’hui un module de palettisation automatique.

- Speed WMS + fonction TMS (BK Systèmes) : gère simultanément l’entreposage, la tarification transporteur et l’étiquetage, tout en synchronisant les données EDI.

- Lixa TMS et Sigma WMS : combinent la planification du transport, la gestion des emplacements et l’optimisation des plans de chargement.

Les outils gratuits

Pour des besoins ponctuels ou des structures plus petites, des logiciels gratuits offrent déjà de très bons résultats :

- StackBuilder (Treedim / PLMPack) : outil libre très utilisé en PME, avec calcul automatique et export PDF.

- FreePal (Terciel) : version gratuite de Packsoft, idéale pour concevoir des plans simples.

- PT Chronos Configurateur 3D : outil en ligne permettant de visualiser rapidement la charge palettisée avant production.

Les logiciels de palettisation ont simplifié une étape autrefois fastidieuse. Mais derrière la technologie, le principe reste le même : un plan clair et adapté à la réalité du terrain.

Parce qu’au-delà des calculs, la réussite d’une expédition repose toujours sur la qualité de la préparation et sur l’expérience.

FAQ – Plan de palettisation

Est-ce qu’un plan de palettisation est indispensable ?

Oui, dès qu’il s’agit d’expédier des marchandises sur palette.

Même s’il n’est pas toujours obligatoire, il reste fortement recommandé : il assure la stabilité du chargement, facilite la manutention et limite les risques de détérioration pendant le transport.

Dois-je faire un plan de palettisation même si je n’expédie qu’une palette occasionnellement ?

Oui, et c’est souvent encore plus utile dans ce cas.

Un simple croquis ou une photo annotée suffit à guider la mise en place des colis. Cela évite les erreurs de placement, surtout si la palette est préparée par différentes personnes ou confiée ensuite à un transporteur externe.

Que faire si la palettisation théorique ne correspond pas à la réalité du terrain ?

Des ajustements sont souvent nécessaires. Le plus important est de préserver la stabilité et la sécurité.

Si besoin, le plan peut être corrigé manuellement, puis mis à jour dans le logiciel ou dans le dossier logistique pour garder une trace de la configuration réellement utilisée.

Quels sont les risques d’une mauvaise palettisation ?

Un empilement mal équilibré peut entraîner la chute de colis, la déformation des emballages ou des dommages pendant le transport.

Sur le long terme, cela augmente les coûts, les retours et les litiges liés à la marchandise.

Peut-on automatiser complètement la palettisation ?

Oui, dans les entrepôts équipés de robots ou de lignes automatisées. Les logiciels de palettisation connectés aux systèmes WMS ou ERP communiquent directement avec les robots, qui exécutent ensuite la disposition prévue.

Le plan de palettisation a-t-il un impact environnemental ?

Oui, et de façon positive. Une palettisation optimisée permet de charger plus de marchandises par camion, donc de réduire le nombre de trajets et les émissions de CO₂.

C’est une manière concrète de rendre la logistique plus durable.