Optimiser la palettisation, c’est d’abord stabiliser stratégiquement les produits sur la palette. Mais c’est aussi anticiper la manière dont ces palettes seront disposées dans le camion.

Car une bonne coordination entre ces deux phases rend les expéditions plus simples. Mais surtout plus sûres et plus rentables.

Alors comment gagner en efficacité avec une optimisation bien pensée ?

Choisir une palette adaptée : première décision logistique

Avant toute chose, il faut choisir le bon support.

Une palette mal dimensionnée ou inadaptée aux produits compromet la sécurité du transport dès le départ.

Plusieurs critères entrent en jeu.

- Le format :

La palette Europe (1200 × 800 mm) reste la plus utilisée pour sa compatibilité avec les camions et les rayonnages.

La palette industrielle (1200 × 1000 mm), plus large, s’adapte mieux aux produits encombrants.

Mais il existe d’autres dimensions de palettes.

- Le matériau :

Les palettes en bois dominent pour leur solidité et leur réparabilité. Le plastique est préféré dans les secteurs soumis à des contraintes d’hygiène strictes. Et le carton pressé offre une alternative légère et recyclable pour les flux à usage unique.

- L’état et la résistance

Une palette fissurée, humide ou déformée fragilise toute la charge. Son contrôle avant utilisation est donc indispensable.

Cette étape n’est vraiment pas à négliger. C’est sur la palette que repose toute la suite du processus.

Optimiser la palettisation : solidité, équilibre, sécurité

Une fois le type de palette choisi, il faut empiler. Mais pas n’importe comment.

Le principe est assez simple : les charges lourdes en bas, les produits plus légers au-dessus. L’ensemble doit rester centré et parfaitement aligné pour éviter les déformations.

Une répartition équilibrée du poids limite les risques de basculement et protège les emballages fragiles.

Pour des formats identiques et rigides, l’empilement en colonne reste le plus efficace. Il répartit le poids de manière verticale et assure une excellente stabilité.

Pour des produits moins réguliers ou plus souples, le montage en quinconce permet au contraire de mieux répartir la pression entre les couches.

Dans certains cas, l’ajout d’intercalaires, de plaques antiglisse ou de cornières renforce la cohésion de l’ensemble et limite les déformations pendant le transport.

Ensuite, il faut maintenir la structure.

Le film étirable doit être bien tendu pour assurer la cohésion sans écraser les produits. Trop lâche, il laisse bouger la charge. Trop serré, il déforme les emballages.

Le cerclage peut venir renforcer le maintien, surtout sur les trajets longs ou pour les palettes mixtes.

Avec toutes ces précautions, la charge restera stable tout au long du transport. Et si vous voulez plus d’information sur le plan de palettisation, consultez notre guide complet.

Du quai au camion : anticiper le plan de chargement des palettes

Une palettisation soignée ne suffit pas si le chargement n’est pas pensé en amont.

Le plan de chargement sert à organiser la disposition des palettes dans le camion selon leur poids, leur contenu et leur destination.

Les palettes les plus lourdes doivent être placées au fond et au centre du véhicule, là où la structure est la plus résistante. Les plus légères ou les plus fragiles se positionnent au contraire vers l’arrière, pour limiter la pression et faciliter le déchargement.

L’ordre de livraison compte également : charger dans le bon sens évite les manipulations inutiles et réduit les risques d’avarie.

Un bon chargement, c’est aussi un espace bien utilisé. Les palettes doivent s’emboîter sans vide excessif. Mais elles doivent laisser la place nécessaire à la circulation de l’air et à la sécurité du chauffeur.

Et certains détails sont particulièrement importants. Notamment l’orientation des fourches, la hauteur totale ou l’accès aux points d’arrimage.

Anticiper le plan de chargement dès la préparation permet d’éviter les ajustements de dernière minute et la manutention superflue.

Outils numériques et robotisation : un appui pour les équipes logistiques

Les outils numériques et la robotisation peuvent aujourd’hui faciliter le travail et fiabiliser les étapes répétitives.

Les logiciels de modélisation génèrent en quelques clics un schéma de palettisation adapté aux dimensions, au poids et à la nature des produits. Ce plan sert ensuite de référence, que la mise en place soit manuelle ou automatisée.

En entrepôt, la robotisation assure l’empilage selon ces schémas. Elle positionne les colis, aligne les couches et garantit une répartition stable.

Les outils de simulation et de visualisation complètent le dispositif. Ils permettent d’anticiper le remplissage du camion, de vérifier la stabilité du chargement et d’ajuster la configuration avant le départ.

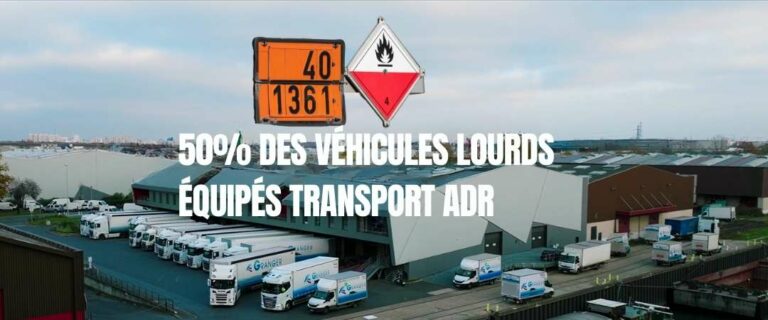

Une autre façon pragmatique d’optimiser la palettisation sans avoir à s’en occuper soi-même reste l’externalisation. Confier le transport ou la préparation à un partenaire spécialisé peut être une option très judicieuse.